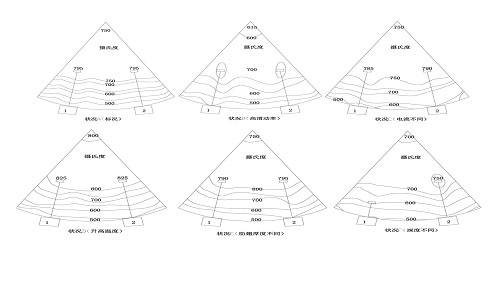

A为标准状况下的等温线,从图中可得出两个电流翅板其温度基本相同。

图B是压放次数增高的一种状况,压放电极从每天900mm增至1200mm,降低了把持器的焙烧区域位置,在电极表面焙烧区域接近接触元件底部,这是一个极限位置,否则会发生电极软断。

图C馈给接触元件不同的电流,接触1元件由平均值6.1KA降低25%至4.675KA,元件2增至25%至7.625KA。

图D是将电极周围的温度升高,将底部环与料面之间的温度由1000℃上升到1500℃,虽然温差变化较大,但并不影响电极焙烧区域的位置,从图中可看出只有较小的温度变化。

图E肋翅的厚度和深度都不同,肋翅1为正常厚度2.5mm,但深度减至70mm,肋翅2的厚度增至4.1mm,但为正常深度210mm两个肋翅上的温度曲线有很大的不同,浅的肋翅使电极表面较热,并且降低了中心的温度,深的肋翅周围的温度比较低.

本节中大家可以从上述试验和资料中对Elkem电极组合式把持器的电极焙烧、导电、热量分布等均有了一个全面的认识,便于以后我们更进一步地了解和应用Elkem组合式把持器。

二、Elkem组合式把持器的应用

1、电极的焙烧

电极在正常工作时,掌握好压放时间,根据电极电流大小和电极入炉功率大小及电极工作现有长度进行边生产边正常压放进行焙烧,但在开炉阶段若发生电极事故时,需要焙烧电极,一般焙烧电极有两种方式,一种是将电极压放至所需长度(100mm-2000mm),将焙炼电极坐死,根据电极筒横截面积大小乘以2.2 A/mm2的电流密度,即为焙炼电极电流,一般1250mm的电极其电极筒横截面积为20438mm2,其电极焙炼安全电流为20438 mm2*2.2 mm2=44963.6安培及45KA。

另一种方式为快速压放电极焙炼法,即在正常生产中某向电极长度不够时,需将负荷降至电极电流小于电极筒允许安全电流,每10分钟压放一次(一次为20mm),边生产边焙炼电极。电极焙炼的好坏一般靠观察电极来确定,焙炼较好的电极,通过升降电极使电极的底部环在把持器位置300-400mm左右时,打开炉子观察门发现此时的电极是暗红色,电极上略有电极筒的铁皮,如电极呈白色,铁皮全无,则电极略干,并有些过烧。如电极呈黑红色,铁皮完整,并有一定的黑沟沟烟(即大量的电极挥发物质),则电极仍未焙烧好,偏软,此时应进一步继续焙烧以防电极软断。

2、电极压放时间的确定

Elkem的组合式把持器每次压放量为20mm,通常根据电极工作长度,电极入炉功率,以及电极电流来确定每次电极的压放时间间隔,该时间的确定至关重要,时间间隔长,可能导致电极焙烧跟不上消耗,甚至严重时发生电极过烧,时间间隔短,导致电极过软,可能发生电极软断事故。

正常生产时,电极深入炉料的长度大约为0.8-1.1倍的电极直径。所以焙烧好的电极长度应等于0.8-1.1倍的电极直径加上炉盖高度。

根据Elkem公司专业提供的资料电极压放安全间隔时间为T=(I2极*K*109)/L

式中 T:电极压放间隔时间,单位为H

K:为安全压放和最大压放系数为4.3-5.3

L:为每次压放量,单位为mm/H

例如21MVA密闭电石炉当电极电流为75KA时其安全压放间隔时间为0.826小时即50分钟,最大安全压放间隔时间为0.675小时即40分钟.

上述是根据电极电流确定的最短安全压放间隔,请大家务必按上述执行,否则将发生严重的电极事故.对于电极的消耗除和电极的入炉有功功率大小有关外,电极消耗的快慢还和电石炉的配比、发热量、原料粒度大小,中心电极的应用有一些关系,这样都多少影响到电极压放时间的确定。

压放加紧装置一般要求油缸不能窜油和泄漏,摩擦块完整具有一定的摩擦力。

3、电极壳

电极壳是肋片和弧板以及圆钢组成,其制作比传统的电极筒复杂的多,工艺要求也比较严格,如图八所示。

电极筒制作时要求:一、其各制作尺寸误差要小。二缝焊焊时要焊透,几乎没有缝隙。三是和接触元件接触的地方需打磨磨平无污垢。

随着电极不断的消耗,电极筒需每天进行接长的工作。电极筒接长需特别注意,两节对接的电极筒要垂直对正,不可有任何的误差,对接的横焊缝要焊满并不留有任何间隙。

4、电极糊

现大型密闭炉要求的密闭电极糊一般为原冶金行业YB/T5215-1996标准的M-1、M-2YB-1密闭糊,指标如下:

|

技

术

指

标

牌号 |

灰分%﹤ |

挥发份% |

抗压强度Mpa> |

电阻率Ωmm2/M< |

体积密度g/cm3> |

|

M-1 |

4 |

12.0-15.5 |

18.0 |

65 |

1.38 |

|

M-2 |

6.0 |

12.0-15.5 |

17 |

75 |

5-20 |

表1

主要是灰分越小越好、抗氧化、强度高、电阻小、挥发份适当,根据电极的消耗,找出合适自己企业生产的挥发份。

四、Elkem组合把持器的常见事故及预防

我们最常见的Elkem组合式把持器的故障如下:

1、电极过烧

此种事故一般是电极焙烧区域上移,电极在底部环上部的铁皮肋板被烧损,致使接触元件刺坏。

原因:⑴电极消耗很长时间不压放电极

⑵底部环处密封已损坏

⑶电极过短

⑷操作电流过大,二次电压偏低

预防解决措施:

⑴提高炉子操作电阻和负荷增加电极的消耗

⑵更换底部环密封

⑶一次下放电极若干长度使过烧电极,一次下放到位

⑷电极长度保持在2.1米-2.4米左右

⑸减少电极电流,提高二次电压

⑹增高内三角接触元件的水压力和流量,增大外三角接触元件通水母线的横截面积。

2、电极压放不下来

产生的原因:

⑴电极筒在护屏内有卷边,形成千层叠铁在底环上部造成很大的阻力。

⑵由于护屏中有漏电极糊现象,停电后,其冷却后形成硬块与底部环、接触元件卡死。

⑶液压压放缸有漏油和窜油现象或压力液压压力不够。

⑷电磁阀控制失灵

解决的措施办法:

⑴打开护屏用气焊割样卷块,并压放一定数量的过烧电极至底环下部

⑵打开护屏清理电极糊及杂物

⑶修理液压缸及液压设备,将压放压力调至105—110kg

⑷修理各电磁阀和控制线路

3、电极漏糊和软断

产生的原因:

⑴焙烧电极电流和电极工作电流不合理

⑵没有掌握好电极安全压放时间和最

⑶电极筒制作焊接质量不好。

⑷电极糊质量、糊柱高度、粒度不合适。

解决措施办法:

⑴核算电极壳横截面积并确定焙烧安全电流,严格执行。

⑵根据运行电极电流,计算安全压放时间和最大压放时间间隔。

⑶检查电极把持器绝缘,规范电极筒制作、焊接质量。

⑷电极糊质量满足YBM-1标准外,糊柱高度一般25MVA-30MVA,电石炉其高度在3.5-4.0米之间,40 MVA糊柱高度在4.0-4.5米之间,粒度约在50-100m之间。

由于时间有限,不妥之处请大家批评指正。

以上内容是作者摘录的“2009年全国密闭电石炉技术交流会”上的资料。